¿Son las válvulas de filtro de respiración de aluminio adecuadas para ambientes húmedos o químicos?

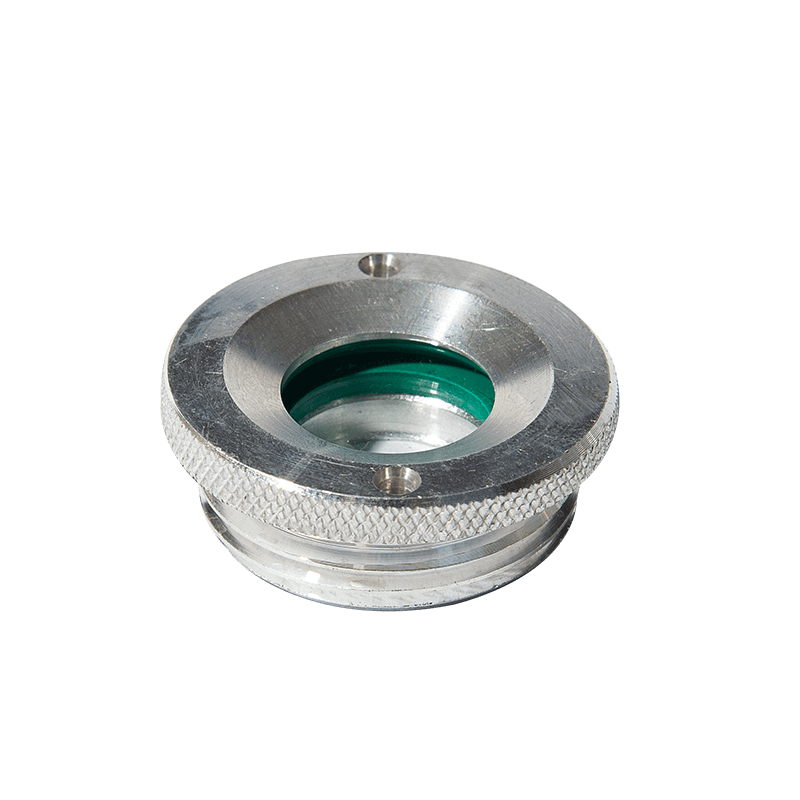

Si Válvulas de filtro de respiración de aluminio son adecuados para ambientes húmedos o químicos depende principalmente de la resistencia a la corrosión del material de aluminio en sí, el proceso de tratamiento de la superficie, el diseño de sellado y las condiciones ambientales específicas. El aluminio en sí tiene una buena resistencia a la corrosión porque una película protectora densa de óxido de aluminio se forma naturalmente en su superficie, lo que puede evitar efectivamente una mayor oxidación. Sin embargo, el aluminio aún puede estar corroído en algunos entornos especiales. Aunque las válvulas de filtro de respiración de aluminio son adecuadas para ambientes húmedos generales, se requieren medidas de protección adicionales en ácido fuerte, álcali fuerte o altos ambientes de pulverización de sal.

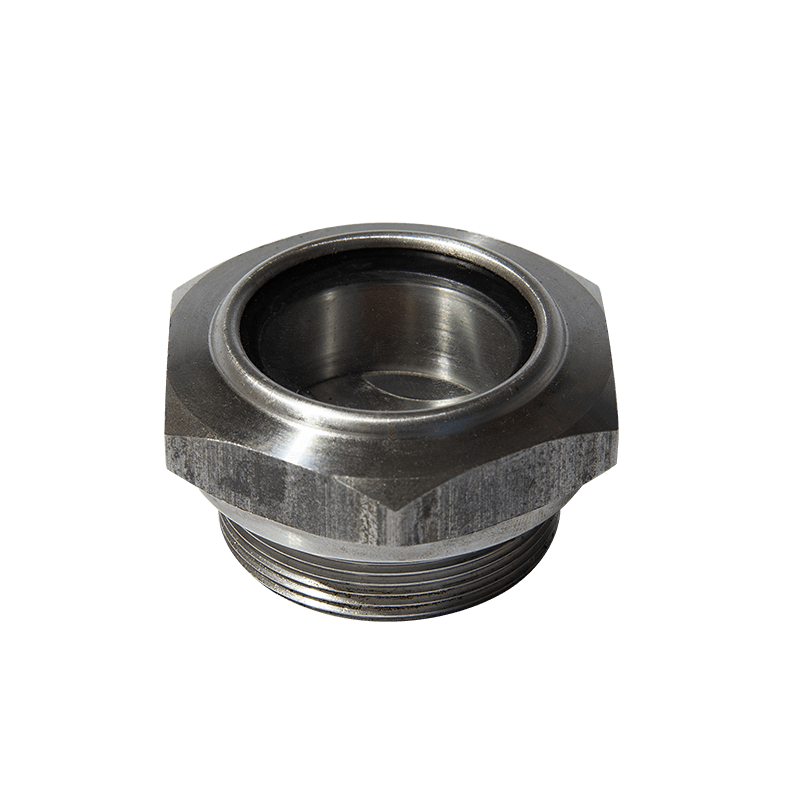

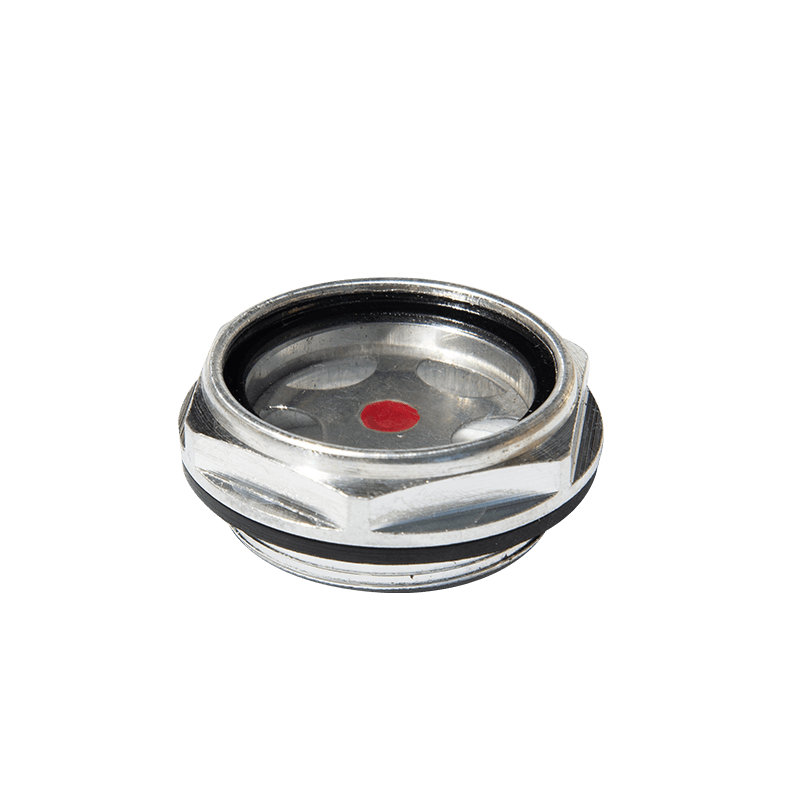

Para mejorar la resistencia a la corrosión de las válvulas de filtro de respiración de aluminio en ambientes hostiles, generalmente se usan diferentes tecnologías de tratamiento de superficie. La anodización es un método común que aumenta el grosor de la película de óxido a través de un proceso electrolítico, mejorando así la resistencia a la corrosión y la resistencia al desgaste, y es adecuado para entornos húmedos. El proceso de pulverización puede formar una capa protectora químicamente inerte en la superficie de aluminio, que es adecuada para ambientes ácidos y álcali. Además, el tratamiento de pasivación también puede mejorar la resistencia a la oxidación del aluminio y extender la vida útil de la válvula. En entornos húmedos ordinarios, las válvulas de aluminio anodizadas pueden satisfacer las necesidades; En entornos químicamente corrosivos, recubrimientos PTFE o válvulas de aluminio de aleación resistentes al ácido y resistentes al álcali son necesarias para garantizar un funcionamiento estable a largo plazo.

Además de la resistencia a la corrosión del aluminio en sí, el sellado y el diseño estructural también son cruciales para la aplicabilidad de las válvulas en ambientes húmedos o químicos. La elección de los materiales de sellado afecta directamente la resistencia química y la resistencia a la humedad de la válvula. Los materiales de sellado comunes incluyen silicona, fluororubber y EPDM, que son adecuados para diferentes entornos. Por ejemplo, FKM es resistente al aceite y resistente al ácido, mientras que EPDM es más resistente a los álcali. Además, el diseño de la válvula debe evitar la acumulación de agua para evitar la corrosión causada por la humedad a largo plazo. En entornos de alta humedad, se pueden adoptar diseños de drenaje o anticondensación; En entornos químicos, se deben seleccionar materiales de sellado resistentes a la corrosión y la estructura debe optimizarse para reducir los residuos de los medios.

Las válvulas de filtro de respiración de aluminio tienen una amplia gama de aplicaciones, pero su aplicabilidad varía según el entorno de la industria. En los campos médicos y de laboratorio, las válvulas de aluminio anodizadas ordinarias pueden satisfacer las necesidades porque el medio ambiente está relativamente limpio y la humedad es controlable. En la industria química o electroplante, las válvulas pueden estar expuestas a niebla ácida o gases corrosivos, por lo que se requieren recubrimientos especiales o diseños compuestos de acero inoxidable y aluminio. En equipos marinos o costeros, las válvulas de aluminio deben pasar pruebas de spray de sal o usar procesos de tratamiento de superficie más avanzados para prevenir la corrosión de la sal. Comprender las características ambientales de industrias específicas puede ayudar a elegir la configuración de válvula adecuada.

Las válvulas de filtro de respiración de aluminio utilizadas en ambientes húmedos o químicos requieren un mantenimiento más frecuente para garantizar el rendimiento. La inspección regular del cuerpo de la válvula para la corrosión y el envejecimiento del sello es una medida preventiva necesaria. Evite usar ácido fuerte o limpiadores alcalinos al limpiar. Se recomienda a los agentes de limpieza neutral para reducir el daño a los materiales y recubrimientos. Además, en entornos extremos, se puede acortar el ciclo de mantenimiento o se pueden usar materiales más duraderos para extender la vida útil de la válvula.

Contáctenos